Die Materialeigenschaften unterscheiden sich je nach Walzrichtung, da das Material nicht auf dieselbe Weise reagiert, wenn das Werkstück in Richtung Materialfaser oder lotrecht gekantet wird. Aber einige Materialien sind außerdem empfindlicher, wie beispielsweise Aluminium, und andere weniger, wie zum Beispiel Edelstahl.

Des Weiteren muss beachtet werden, dass die Materialfaser je nach Richtung starrer ist:- Wenn ein Werkstück gegen die Faserrichtung gekantet wird, ist der Widerstand gegen das Kanten größer. Aus diesem Grund ist der für das Halten des Winkels benötigte Druck höher und daher auch die Rückfederung stärker.

- Wenn allerdings das Kanten in Faserrichtung durchgeführt wird, ist das Material leichter zu „brechen“, denn die Rückfederung ist geringer und das Kanten regelmäßiger.

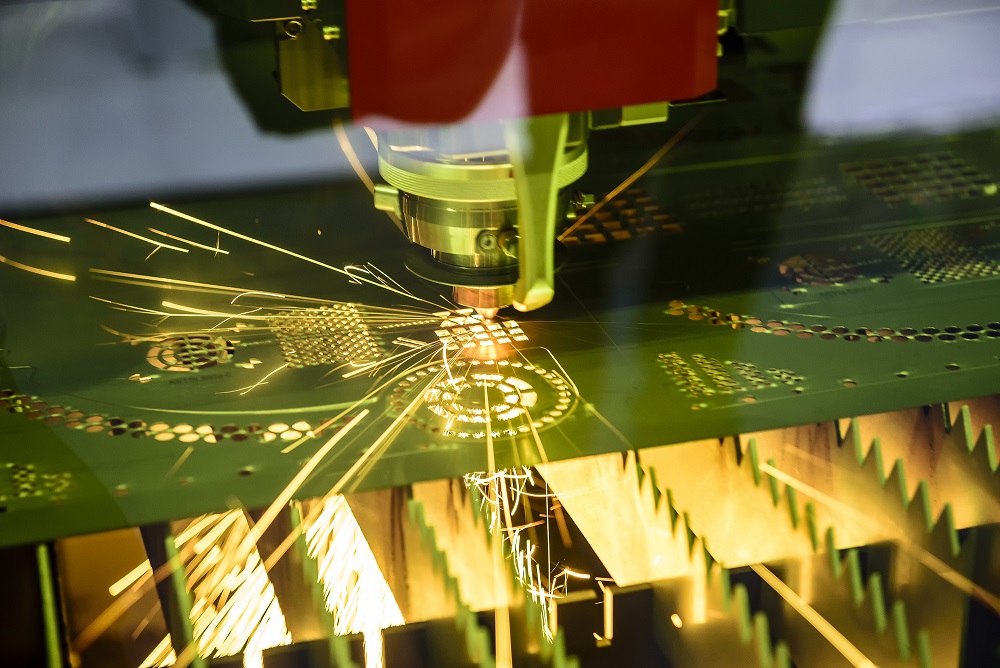

Foto : copyright AIMM

Eine Lösung: Die Werkstücke im 45°-Winkel zur Walzrichtung kanten

Um die Vor- und Nachteile der Walzrichtung zu optimieren, schneidet die Industrie, die stark beanspruchte Teile zum Beispiel für die Luft- und Raumfahrt produziert, die Werkstücke „auf 45°“. Es muss jedoch angemerkt werden, dass diese Funktionsweise zum Kanten auf „45°“ sich häufig negativ auf die Abfallrate auswirkt, denn die Verkettung im Moment des Zuschnitts kann weniger optimiert werden.

Um die Vor- und Nachteile der Walzrichtung zu optimieren, schneidet die Industrie, die stark beanspruchte Teile zum Beispiel für die Luft- und Raumfahrt produziert, die Werkstücke „auf 45°“. Es muss jedoch angemerkt werden, dass diese Funktionsweise zum Kanten auf „45°“ sich häufig negativ auf die Abfallrate auswirkt, denn die Verkettung im Moment des Zuschnitts kann weniger optimiert werden.

Ein Werkstück auf „45°“ zur Walzrichtung zu zuschneiden bedeutet, dass die Faser auf 45° zu den Kanten positioniert wird. Dies erlaubt einen konstanten Widerstand auf die gesamte Länge der Kanten. Die Wiederholgenauigkeit und die mechanische Festigkeit des Werkstücks sind auf diese Weise besser.Pierrick Grand – Extratole erklärt, „dass wir systematisch die Werkstücke auf 45° zur Faser schneiden, um den Einschränkungen in der Präzision in diesem Sektor zu begegnen.

In den meisten anderen Fällen optimieren wir lieber das Material indem wir ohne Einschränkung die Rotationsrichtung der Werkstücke ineinandergreifen lassen.“ Die Positionierung auf 45° bietet außerdem eine Regelmäßigkeit in Hinsicht auf den Kantwinkel, was es erlaubt eine einzige Einstellung für alle identischen Kanten beizubehalten. Im Vergleich dazu, wie beim Kanten einer Schachtel, die „auf 90° zur Faserrichtung“ zugeschnitten werden könnte, wäre eine doppelte Einstellung nötig: die erste, um die 2 Kanten zu biegen, die sich in Faserrichtung befinden, dann eine 2. für die 2 Kanten, die sich in der anderen Richtung befinden.

Die Positionierung auf 45° bietet außerdem eine Regelmäßigkeit in Hinsicht auf den Kantwinkel, was es erlaubt eine einzige Einstellung für alle identischen Kanten beizubehalten. Im Vergleich dazu, wie beim Kanten einer Schachtel, die „auf 90° zur Faserrichtung“ zugeschnitten werden könnte, wäre eine doppelte Einstellung nötig: die erste, um die 2 Kanten zu biegen, die sich in Faserrichtung befinden, dann eine 2. für die 2 Kanten, die sich in der anderen Richtung befinden.

Gerrit Gerritsen – Bystronic fügt hinzu: „Um Probleme mit der Walzrichtung und der Rückfederung zu begrenzen, wird ein Stanzradius von mindestens der Blechdicke benötigt. Dabei entsteht weniger Abfall, weniger Ausschuss und daher ein genaueres Werkstück.“

Das Biegen schon im Vorfeld ab dem Zuschnitt vorbereiten

Copyright Bystronic Das Biegen schon im Vorfeld beim Zuschnitt der Werkstücke vorzubereiten ist ein wichtiges Element.

Im Fall einer Positionierung im 45°-Winkel ist es das Ziel des Unternehmens die Verschachtelung zu erzwingen, um beim Biegen, die optimalste Widerstandsfähigkeit und Beständigkeit zu erwirken.

Wenn aber die Wahl darauf gefallen ist, das Material zu optimieren, wird das Unternehmen die Werkstücke ohne besonders auf die Walzrichtung zu achten, verschachteln.Clément Contet - Arcode, führt aus: „In diesem Fall muss der Bieger die Laser- oder Stanz-Schachtelung hinterfragen, um zu sehen wie die Werkstücke zugeschnitten worden sind. Wenn es Werkstücke in beiden Walzrichtungen gibt, muss der Maschinenführer sie kontrollieren, um die Toleranz einzuhalten.“

Daher ist es interessant besonders auf die Sortierung der Werkstücke am Ausgang der Zuschneidemaschine zu achten. Indem die Werkstücke in Paketen je nach Walzrichtung sortiert werden, wird der Bieger Fehlerrisiko oder Ausschuss minimieren und die Abkantpresse spart Zeit im Arbeitszyklus, denn der Maschinenführer benötigt weniger Vorbereitungszeit.

Copyright - Vervielfältigung nur mit schriftlicher Genehmigung von Metal-Interface

Contenu