Die Schnittgeschwindigkeit der Lasermaschinen hat sich in den letzten Jahr beträchtlich erhöht und zu einer großen Veränderung hinsichtlich des Volumens der zu schneidenden Werkstücke geführt. Hinzu kommen noch immer kleinere Mengen zur Auftragsfreigabe und damit eine immer größere Auswahl an unterschiedlichen Materialien und zu verarbeitenden Materialstärken.Die Kombination von produzierter Volumetrie mit der Bandbreite an zugeschnittenen Materialien macht die Schritte vor und nach der Bearbeitung durch den Laser sehr wichtig, um das hohe Niveau in Hinblick auf die Produktivität, das durch die neuesten Maschinen ermöglicht wird, zu halten.

Aus diesem Grund haben sich das Befüllen mit Blech, das Entladen und das Sortieren der zugeschnittenen Werkstücke zu wesentlichen Herausforderungen entwickelt. Eines der Ziele ist es, Maschinenstillstand möglichst zu vermeiden, der entweder durch das Beladen eines Blechs verursacht oder Entladen der vorangegangenen Produktion wird.

Dazu kommen Verwaltung und Kontrolle des Produktionsflusses im Allgemeinen, von der Kundenbestellung bis zum Bereitstellen der Werkstücke an den nachfolgenden Produktionsstätten. Das Ziel ist dabei, dass der gesamte Prozess flüssig ablaufen kann, ohne Engpässe oder Probleme bei Qualität und Lieferfrist zu schaffen.

Nach einer Übersicht über die großen Lösungen für die Automatisierung, werden hier an dieser Stelle behandelt werden:- 2 zu beachtende Punkte hinsichtlich des Sortierens und der automatischen Palettierung der Werkstücke an der Ausgabe der Laserschnittanlage,

- Wie kann eine gute Produktivität zwischen Laserschnittanlage und Automatisierung beibehalten werden?

A- Die unterschiedlichen Lösungen zur Automatisierung des Befüllens mit Rohmaterial und des Entladens der zugeschnittenen Werkstücke aus einer Laserschnittanlage

Etwas vereinfacht dargestellt, können die Automatisierungslösungen einer Laserschnittanlage in mehrere Kategorien eingeteilt werden:

→ Automatisches Beladen der Maschine mit Rohmaterial und manuelles Entladen der zugeschnittenen Teile.

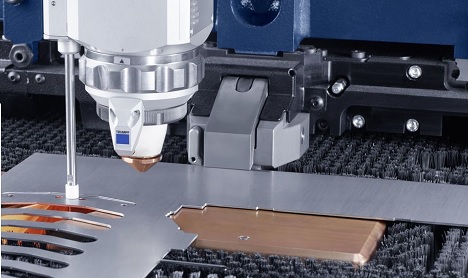

In dieser Konfiguration erfasst ein Arm oder eine Brücke mit Vakuumhebegerät das zu schneidende Blech und legt es auf den Maschinentisch. Der Maschinenbediener führt das Entladen und das Sortieren der Werkstücke direkt am Tisch durch.

Es ist dabei wichtig zu beachten, dass die meisten Maschinen mit einem Doppel-Tisch-System ausgestattet sind. Das bedeutet, dass zur gleichen Zeit, wenn das Schneiden eines Blechs beendet ist, der Tisch mit den zugeschnittenen Werkstücken herausfährt und das zu schneidende Blech auf die Schnittzone gelegt wird.

Dieser Vorgang kann hauptzeitparallel durchgeführt werden, wenn die Schnittzeit ausreichend ist. Serges Bourdier – Salvagnini erklärt: „Bei einer geringen Materialstärke und wenig zu bearbeitenden Werkstücken kann die Schnittzeit so gering ausfallen, sodass die Zeit für Be- und Entladen der Bleche nicht abgedeckt wird. Es handelt sich dann also um eine Maschine, die wartet, denn die beiden Tische sind bereits besetzt mit Werkstücken, die entladen werden müssen.“

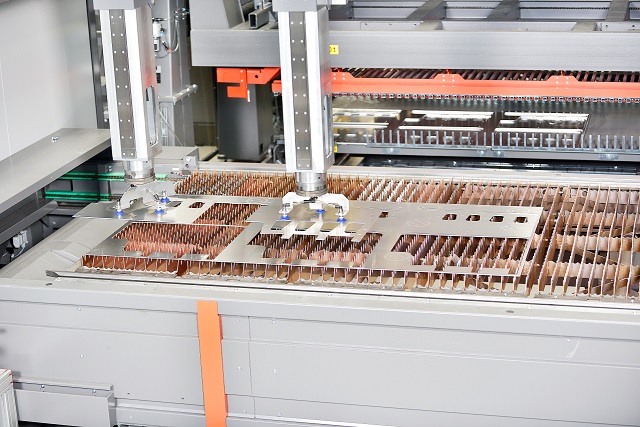

→ Automatisches Beladen der Bleche und Entladen des vollständig zugeschnittenen Blechs

Das Beladen mit Rohmaterial geschieht mit einem Vakuum-Hebegerät und das Entladen mit einem Kammsystem, um die gesamte Produktion (Blech und Skelett) zu holen und auf einer Palette abzulegen, um dort von einem Maschinenbediener entladen zu werden. Einige Hersteller verfügen sogar über die Möglichkeit das Skelett zu entfernen und ausschließlich zugeschnittene Werkstücke zu hinterlassen.

Loïc Vicaud – Trumpf erklärt, dass „die Zeit eines Zyklus der schnellsten Systeme weniger als 1 Minute betragen kann. Das bedeutet, dass alle Bleche, deren Schnittzeit weniger als 1 Minute beträgt, der Maschine ausreichend Zeit lassen, um hauptzeitparallel die zugeschnittenen Werkstücke zu entladen und ein neues Blech einzuladen.“

Förderbänder können diese Lösung vervollständigen indem sie langsam das zugeschnittene Blech befördern und so ein Sortieren von Hand durch den Maschinenbediener ermöglichen.

→ Automatisierung mit Sortieren, Stapeln von zugeschnittenen Werkstücken und Beladen mit Material

Copyright Bystronic Mit dieser Automatisierungslösung wird das Sortieren der Werkstücke durch einen Sauggreifer oder Magnete zum Entladen der Werkstücke und dem Abladen und Stapeln auf einer Palette. Das Beladen mit Rohmaterial geschieht durch ein Vakuum-Hebegerät.

Hugues Cousseau – Bystronic betont, „die Notwendigkeit Roboter zum Entladen zur Verfügung zu haben, um möglichst flexibel zu bleiben und auf diese Weise eine möglichst große Bandbreite an unterschiedlichen Werkstücken entladen zu können.“

→ Auf einer das Blech mit Klemmen haltenden Laserschnittmaschine basierende Automatisierung

Copyright Trumpf

Das Blech wird hier während des Zuschnitts mit Klemmen gehalten, ähnlich wie bei Stanzmaschinen. Die Klemmen werden anschließend entfernt oder nach und nach entladen, entweder durch ein Klappensystem, das sich im Tisch öffnet, oder durch einVakuum-Hebegerät.B- 2 wichtige Punkte bei der Wahl einer Automatisierungslösung für Entladen, Sortieren und Stapeln der Werkstücke auf einer Laserschnittmaschine

→ Zuverlässigkeit des Entladens und des Sortierens der WerkstückeDie Automatisierung des Sortierens („Sorting“) der Werkstücke im Laserschnitt wird technischen und mechanischen Rahmenbedingungen gegenübergestellt, wie beispielsweise:

- Ein Blech kann sich auf dem Tisch bewegen, da es nicht gehalten wird,

- Die Werkstücke können auf dem Lasertisch beim Schneiden kippen,

- Ein Skelett kann beim Greifen eines Teils blockieren,

- usw.

Aus diesem Grund waren das Entladen und Sortieren der Werkstücke beim Laserschneiden eher Produktionen mit mittleren und großen Serien vorbehalten. Das Produktionsprogramm konnte so getestet werden und sich vor einer intensiven Nutzung bewähren.

Copyright Bystronic Johan Elster – Bystronic führt weiter aus: „Evakuiervorgänge und Sortieren sind in den letzten Jahren immer weniger störanfällig geworden und bieten die Möglichkeit eine sehr große Bandbreite an Werkstückarten zu bearbeiten, ob als Einzelstücke, oder in kleineren, mittleren oder größeren Serien.“

Weiter fügt er hinzu: „Zum Beispiel, um die Rahmenbedingungen beim Entladen zu begrenzen, ist sogar die Tatsache ganz einfach das Skelett zu zerschneiden überaus nützlich.“Christophe Berquet – Prima-power betont ebenfalls „die Wichtigkeit das Skelett zu zerschneiden, um nicht beim Ergreifen der Werkstücke behindert zu werden.“

Loïc Vicaud – Trumpf präzisiert außerdem, dass „die Problematiken bei dicken Werkstücken nicht dieselben sind, wie bei dünnen Werkstücken. Die Automatismen sind bei dünneren Werkstücken komplexer.“Christophe Berquet – Prima-power fügt hinzu, „dass die Werkstücke ebenfalls von einem Sortierungsroboter im Schnittzyklus entladen werden können. Das Werkstück wird dann von einem Sauggreifer vor dem Ende des Zuschnitts des Werkstücks angesaugt, wodurch der Vorgang wesentlich weniger störanfällig wird, da das Werkstück gehalten wird.“

Serges Bourdier – Salvagnini schätzt, dass „das Rohmaterial vor allem geschützt werden muss, was ein Risiko für einen Zusammenstoß oder einen Ausrutscher während des Schnittvorgangs darstellen könnte, um den Vorgang auf diese Weise weniger störanfällig zu gestalten. In diesem Geiste hat das simultane Wechseln der Tische mit zugeschnittenen Werkstücken und dem neuen zu produzierenden Blech zur Folge, dass die Tische übereinander gehen müssen. Beim Übereinandergleiten des Tischs mit dem soeben zugeschnittenen Blech über den mit dem Rohmaterial ist das Risiko, dass Abfälle oder Schlacke auf das zuschneidende Blech fallen, groß.“

Zusammenfassend meint Johan Elster – Bystronic: „Die Erhöhung der Zuverlässigkeit der Automatisierung beim Laserschneiden liegt in der allgemeinen Arbeit: Die Struktur des Zuschnitttischs,, die Kontrollsysteme, die Module zum Greifen mit Saugnäpfen oder mit pneumatischen Magneten usw.“

Für Loïc Vicaud – Trumpf „ist auch der Software-Aspekt ein wichtiges Bindeglied in der Automatisierung, um die Platzierung der Werkstücke je nach Entladesystem zu gewährleisten und um die Einschränkungen durch das Skelett auf die Werkstücke maximal zu reduzieren.“

→ Flexibilität des „Sorting“-Systems und Ergreifen der Werkstücke

Die Bandbreite der unterschiedlichen Werkstücke, der bearbeiteten Materialien und die Mengen zur Auftragsfreigabe (kleine, mittlere oder große Serien) sind natürlich unabdinglich, um die Anforderungen in Sachen Flexibilität zu bestimmen.

Copyright Salvagnini Auf diese Weise hat ein Hersteller des eigenen Produkts in mittleren oder größeren Serien natürlich nicht dieselben Ansprüche wie ein Zulieferer, der immer andere Einzelstücke anfertigt. Für letzteren spielt das Ergreifen der Werkstücke eine wichtige Rolle, um mit derselben Ausstattung das Entladen von einer großen Bandbreiten an Werkstückarten durchführen zu können.

Hugues Cousseau – Bystronic plädiert dabei „für „Sorting“-Roboter, die über mehrere Greif-Modulkonfigurationen (Saugnäpfe und pneumatischen Magnete) verfügen, die automatisch ausgetauscht werden können und auf diese Weise sich best möglich anpassen können und ohne menschliches Zutun, und für jeden zu sortierenden Werkstücktyp.“ Johan Elster – Bystronic fügt hinzu, dass „die Flexibilität verbessert ist wenn das Entladen und Sortieren der Werkstücke mit mehreren Armen durchgeführt wird, die sich gleichzeitig in zwei Achsen bewegen können und dies unabhängig und simultan.“

Loïc Vicaud – Trumpf erklärt, dass „die Flexibilität beispielsweise von Systemen mit drehbaren Saugnäpfen abhängt, sowie von der Flexibilität des Aufstellorts der Paletten usw.“

C- Produktivität des Laserschnitts und Automatisierung des Be- und Entladens

Copyright Prima Power Christophe Berquet – Prima-power führt weiter aus und erklärt, dass „die Lösungen zum Entladen (Kamm, Sorting usw.) sich der Geschwindigkeit des Laserzuschnitts anpassen müssen, die immer höher wird, um die Produktivität nicht einzuschränken. Die Zuverlässigkeit der Automatisierung ist eine Vorbedingung, darf aber niemals dem Ziel der Produktivität entgehen stehen.“

Serges Bourdier – Salvagnini präzisiert, dass „es die Lösung ist, um mit Automatismen an Produktivität zu gewinnen, möglichst viele autonome Funktionen zu haben, um diese unabhängig von einander hauptzeitparallel zu verwalten zu können. Beispielsweise sind der Saugnapf-Belader und der Kamm oft in ein und derselben Installation verbaut. Wenn jedoch die Belade-Funktion von der Funktion Entladen/Kamm getrennt wird, können die Vorgänge unabhängig von einander hauptzeitparallel durchgeführt werden.“

Zahlreiche Werkzeuge stehen zur Verfügung, um den Bediener zu unterstützen, u. a. wenn das Blech manuell sortiert wird nach dem vollständigen Entladen des Blechs. Die Bildschirme über einem Tisch zum Entladen zeigen ein Bild von der Verkettung an mit einem Farbcode, der es erlaubt jedes Werkstück zu unterscheiden, sowie Hinweise wie das Entladen durchzuführen ist. (Eine Freigabe der Produktionsphase kann ebenfalls durchgeführt werden (produzierte oder abgeleitete Werkstücke) mit einer direkten Verbindung zu den Informationssystemen des Unternehmens (ERP, CAPE, usw.)). Es handelt sich natürlich dabei um Werkzeuge, die einerseits Komfort für die Arbeit des Bedieners bieten, wie auch eine Erhöhung der Produktivität in den durchzuführenden Operationen.Zusammenfassung: ein Gesamtbild des Betriebs!

Die Automatisierung der Lasermaschinen geschieht immer öfter im Rahmen einer Umstellung auf eine 'Smart Factory', das heißt zu einem sowohl automatisierten, wie auch vernetzten und wendigen Unternehmen.

Aus diesem Grund betont Johan Elster – Bystronic: „Es muss sich um ein Gesamtbild des Unternehmens handeln, von der Kundenbestellung bis zur Auslieferung des Endprodukts. Es wird nicht nur eine Maschine gekauft, sondern vielmehr eine Lösung zur Optimierung des gesamten Produktionsvorgangs mit einer Echtzeitverfolgung der Ausstattung und analytischen Daten.“

Loïc Vicaud – Trumpf erklärt in dieser Hinsicht: „Die Industriebetriebe müssen sich in der Zukunft sehen und ein vernetztes Werk sehen, um für eine globalisierte Verwaltung des Produktionsvorgangs gewappnet zu sein.“

Copyright - Reproduktion untersagt ohne vorherige schriftliche Genehmigung von Metal-Interface

Contenu