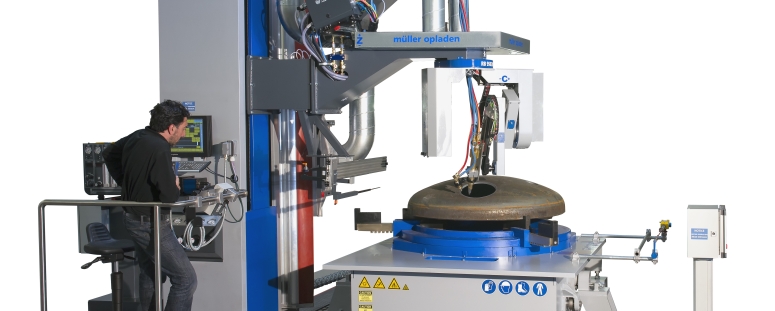

Das Schneiden von Rohren, Stutzen, Behältern und Klöpperböden lief bisher auf getrennten Maschinen. MÜLLER OPLADEN hat eine zukunftsweisende Hybridanlage realisiert, auf der die verschiedenen Werkstücke exakt bearbeitet werden können. Dadurch ergibt sich eine enorme Zeitersparnis bei gleichzeitig hoher Fertigungsqualität. Feldtest-Kunden berichten von einer 10fach höheren Produktivität. Diese Anlage verfügt über ein selbstzentrierendes, schwenkbares Spannfutter, bis zu 7 CNC-gesteuerte Achsen für eine flexible Bearbeitung und eine makrobasierende CAM-Software für einfache Programmierung und Bedienung.

Bis zu 7 CNC-Achsen für eine flexibel Bearbeitung

Während bei Marktbegleitern 5 Achsen Standard sind, kann MÜLLER OPLADEN seine 3D-Profilbrennschneid-Anlagen mit bis zu 7 Achsen ausstatten und damit perfekt auf die zu fertigenden Werkstücke anpassen. Mit einem kippbaren Spannfutter wurde jüngst auch die Bearbeitung von Rohren (Stutzen), Behältern und Klöpperböden auf einer Anlage möglich. Dazu wurde neben einem speziellen Schneidkopf, ein selbstzentrierendes, kippbares 3-Backen-Spannfutter realisiert, das die sehr unterschiedlichen Werkstücke in ein und demselben Spannsystem aufnimmt.

Beim Bearbeiten von Rohren, Stutzen und Behältern steht das Spannfutter in vertikaler Position. Für das Schneiden der Klöpperböden kippt das Spannfutter hydraulisch um 90° in die Horizontale. Mit dieser Hybridanlage lassen sich Behälter und Klöpperböden von Durchmesser 500 mm bis 4.000 mm, Behälterlöcher mit Durchmesser 50 mm bis 2.000 mm und Rohre (Stutzen) von 50 mm bis 2.000 mm Durchmesser bearbeiten.

Die Hybridanlage arbeitet mit 6 CNC-gesteuerten Achsen, die während des Schneidprozesses in ihrer Bewegung und Geschwindigkeit aufeinander abgestimmt sind. Dies garantiert das exakte Positionieren des jeweiligen Werkstückes zum Schneidbrenner, um am Ende exakte Schneidergebnisse zu erzielen.

Weitere innovative Komponenten der Anlage sind der roboterähnliche 3-Arm-Schneidkopf, das Abtastsystem zur Vermessung der unterschiedlichen Werkstücke und die Wagen zur Auflage und Unterstützung der Behälter und Rohre beim Schneiden.

Nach dem zentrischen Einspannen des Werkstücks vermisst ein Lasermesssystem dessen Oberfläche. Hierdurch wird im Bereich der zu schneidenden Kontur die wahre Beschaffenheit des Werkstückes bestimmt. Höhenabweichungen der Oberfläche werden während des Schneidprozesses kompensiert.

Makrobasierende Software für online, offline und CAD-Daten

Die Daten für den jeweiligen Brennschnitt werden online an der Maschine oder offline an einem externen Arbeitsplatz durch Parametereingabe über ein makrobasiertes, von MÜLLER OPLADEN entwickeltes, Softwaresystem generiert.

Darüber hinaus lassen sich die Schnittkurven durch CAD/CAM-Transformation mit direkter Datenzuspielung an die CNC-Achsen der Anlage generieren.

Nach der Vorbereitung der Schneiddaten können sowohl Einzelschnitte als auch viele Schnitte hintereinander in einer Abfolge nach einem Verschachtelungssystem erfolgen. So lassen sich Materialeinsatz und Fertigungsabläufe optimieren.

Autogen, Plasma oder Laser – ganz nach Bedarf

Um unterschiedliche Rohre technisch sicher und wirtschaftlich effizient zu bearbeiten, stattet MÜLLER OPLADEN seine leistungsstarken 3D-Brennschneid-Anlagen mit verschiedenen Verfahren aus – ganz nach den Anforderungen der Kunden. Zu den thermischen Schneidverfahren gehören autogenes Brennschneiden, Plasmaschneiden und Laserschneiden. Die Wahl des passenden Verfahrens ist dabei von Kriterien wie dem zu schneidenden Werkstoff, von der Materialstärke und der erforderlichen Qualität der Schnittkante abhängig. So kommt Autogenschneiden meist für un- und niedriglegierte Metalle im Dickenbereich von 20…150 mm und das Plasma-Verfahren bei mittleren Materialstärken bis 40 mm zum Einsatz. Dagegen ist der Laser gerade im Dünnblechbereich das optimale Verfahren und garantiert dabei die höchste Schnittqualität.

Beim autogenen Schneidprozess wird die Trennstelle auf Zündtemperatur erwärmt und von einem Sauerstoff-Gasstrahl aufgetrennt. Dabei verbrennt der Werkstoff Eisen (Fe) in einer exothermen chemischen Reaktion, weshalb dieses Verfahren als Brennschneiden bezeichnet wird. Beim Plasmaschneiden schmilzt der Plasmalichtbogen das Material, und es wird mit einem Gasstrahl aufgetrennt. Da hierbei keine chemische Reaktion stattfindet, können alle metallischen Werkstoffe geschnitten werden. Beim Laserschneiden schmilzt der fokussierte Laserlichtstrahl das Material, bevor es mit einem Gasstrahl aufgetrennt wird. Per Laserverfahren können fast alle Werkstoffe zuverlässig geschnitten werden.

Die drei thermischen Schneid-Verfahren kommen z.B. bei der bewährten MO Classic-Baureihe zum Einsatz. Auf diesen hochwertigen und robusten Anlagen lassen sich Rundrohre im Durchmesser bis 2.032 mm und Rohrgewichte bis 20 Tonnen effizient und präzise bearbeiten – aber auch Vierkantrohre.

Maschine plus Logistik für noch mehr Produktivität

Es gibt einen unterschiedlichen Trend bei der Beladung von Rohrprofilbrennschneidmaschinen zwischen Nordamerika und dem Rest der Welt. In den USA werden bereits ca. 80% dieser Anlagen mit automatischer Logistik verkauft, während im Rest der Welt nur rund 20% der Maschinen mit Logistik geordert werden.

Dabei liegen die Gründe für Logistik auf der Hand: Mindestens 30% höhere Produktivität, weniger Personaleinsatz, weniger Platzbedarf, deutlich verringertes Unfallrisiko und materialschonende Abläufe sind hier zu nennen. Während für die herkömmliche Bestückung von Rohrbrennschneid-Maschine Kran und Rohrwagen benötigt werden, die mit hohem Personaleinsatz bedient werden müssen, kommt eine Anlage mit Rohrlogistik mit nur einem Maschinenbediener aus. Händisches Be- und Entladen sowie Wartezeiten auf den Kran entfallen.

In vielen Fällen werden Rohrlagertisch und Zuführrollgang außerhalb der eigentlichen Produktionshalle platziert. Dort draußen werden die Rohre gelagert und können dann völlig unabhängig von der Maschine und ihrem Bediener per Gabelstapler oder Außenkran auf dem Rohrlagertisch geladen werden. Der Maschinenbediener drinnen kann auf Knopfdruck ein Rohr auf den Zuführrollgang laden und dann durch eine Öffnung mit einem Rollladen das Rohr auf den Schneidrollgang der Maschine fahren.

Nachdem das Rohr geschnitten ist, wird es vom Bediener auf Knopfdruck aus der Maschine heraus entladen. Dies kann entweder seitlich per Auswurf-Armen auf einen Rohrtisch neben dem Schneidrollgang der Maschine oder in Längsrichtung auf einen Abführrollgang erfolgen, der in Verlängerung des Schneidrollgangs steht. Auch dieser Vorgang ist um ein Vielfaches schneller als die übliche Kranentladung.

Erfahrungen aus der Praxis zeigen: Selbst wenn eine singuläre Rohrprofilbrennschneid-Maschine optimal von einem Hallenkran unterstützt wird, ist die Anlage mit Rohrlogistik noch rund 30% produktiver.

Fahrbares Spannfutter für barrierefreies Handling

Mit einem seitlich verfahrbaren Spannfutter revolutioniert MÜLLER OPLADEN das automatische Handling von Rohren im Fertigungsprozess: Denn die Rohre lassen sich perfekt in die Bearbeitungsmaschine einlegen, weil sie nicht mehr durch das Spannfutter geschoben werden müssen.

Da dadurch das Spannfutter nicht mehr größer ausgelegt sein muss als der maximale Rohrdurchmesser, wird die Anlage deutlich leichter und preiswerter: Bis zu 2/3 der Kosten spart diese innovative Spannfutter-Lösung. Außerdem lassen sich bestehende MO-Maschinen und In-Line-Logistik-Anlagen anderer Hersteller damit einfach nachrüsten.

Beschriftungen und Markierungen direkt aufbringen

Die Anlage kann mit einem Markierkopf (in der Regel mit Tintenstrahlprozess) ausgerüstet werden, der mit dem Messsystem der Maschine kommuniziert. An den Bearbeitungsstellen lassen sich damit Beschriftungen oder Markierungen anbringen. Montagemarkierungen zum Beispiel sind für das spätere Einschweißen von Stutzen oder anderweitiger Bauteile sehr hilfreich.

Contenu