Das Schneiden mit Wasserstrahl stellt für zahlreiche Problematiken eine Lösung dar, häufig in Bezug auf die Vielfalt der zu schneidenden Materialien. Meist fällt die Entscheidung für das Wasserstrahlschneiden auf Grund der möglichen Vielseitigkeit und Reaktionsfähigkeit für den Anwender. Diese Technologie bietet außerdem zahlreiche Vorteile im Gesamtproduktionsvorgang.

Auf welche Art und Weise kann eine Wasserstrahlschneidemaschine dazu beitragen die unterschiedlichen Produktionsphasen zu verbessern: Endfertigung, Werkstückübernahme, Schweißen...?

Die Schnittgeschwindigkeit in einer Wasserstrahlschneidemaschine (beispielsweise im Vergleich zum Schneiden mit Laser) wird oft als Hindernis für ihre Nutzung angesehen.

Aus diesem Grund sollte die Frage lauten: Wie kann das Schleifmittel gehandhabt werden, um in Hinsicht auf die Schnittgeschwindigkeit optimale Ergebnisse zu erhalten? Wie können die Betriebskosten optimiert werden?

Aber auch wie die Produktivität der Wasserstrahlschneidestelle verbessert kann und auf diese Weise die mit der Schnittgeschwindigkeit verbundenen Nachteile kompensiert werden können?

Metal-Interface hat dazu Eric Le Strat, den Vertriebsleiter des Unternehmens Resato, befragt. Auf seiner technischen Erfahrung beruhend, bietet er uns einige Lösungsansätze für das Meistern dieser Herausforderungen an.

Wasserstrahlschneiden um den Prozess der Teileproduktion zu verbessern

Bevor die technischeren Aspekte zu Abrasiv und Produktionsverbesserung untersucht werden, ist es wichtig zunächst in Erinnerung zu rufen, dass die Technologie des Wasserstrahlschneidens es ermöglicht an Präzision im Schneidevorgang zu gewinnen und Schrägen, sowie einzelne Werkstücke oder auch eine Werkstückreihe dreidimensional zu fertigen.

Daher kann die zur Endfertigung, zur Wiederaufnahme der Werkstücke beim Fräsen oder zum Zusammensetzen beanspruchte Zeit stark reduziert werden.

Aus welchen Gründen genau? Ganz einfach, weil die Schnittpräzision die Wiederaufnahme und Endfertigung beim Fräsen begrenzt und diese teuer sind. Aber auch, weil der Wasserstrahl es möglich macht die Nachteile von Abkühlungseffekten, Entgraten oder Überhitzung, wie sie beispielsweise beim Schneiden mit Laser, Brennschneiden, Plasma usw. zu finden sind, zu umgehen.Eric Le Strat nennt das Beispiel eines Kunden, der die Mischmaschinen für die Papierherstellung herstellt, sowie Werkstücke, die Wasser bewegen, um es in Dekontaminierungsanlagen mit Sauerstoff zu versorgen: „Es handelt sich um große Mischmaschinen von 2 bis 3 Meter Länge auf 1,5 Meter Durchmesser. Sie bestehen aus sehr großen Schaufelblättern, die auf eine Antriebswelle geschweißt sind (gefräst). Das Wasserstrahlschneiden sorgt für präzise Schaufelblätter, die auf eine gefräste Antriebswelle geschweißt werden. Anschließend wird das Ganze wiederaufgenommen, um ausgeglichen zu sein. Der Wasserstrahl trägt sehr viel dazu bei, indem er die Stundenzahl der Fräsmaschine begrenzt.“

Tatsächlich kann die Wasserstrahlschneidemaschine Fräsmaschinen ersetzen, u. a. um den Rohling sehr nah an der fertigen Oberfläche anzufertigen.

Eine weitere praktische Anwendungsmöglichkeit der Wasserstrahlschneidemaschine ist die Vorbereitung zum Schweißen. Eine Schräge mit der Wasserstrahlschneidemaschine zu fertigen bietet den Vorteil einen präzisen und idealen Winkel für die Schweißarbeiten zu erhalten und die Schweißraupe ausreichend tief ins Material einzuführen, um auf diese Weise nicht oberflächlich zu schweißen, sondern im „Kern“ des Materials.

Das Abrasiv: ein Gleichgewicht muss gefunden werden

In der Theorie ist die Berechnung der kinetischen Energie eines der Schlüsselelemente, um die stimmigste Ausgeglichenheit zwischen der Abrasivdosierung und der Druckeinstellung der Wasserstrahlpumpe zu berechnen. Die kinetische Energie (EC) wird durch ihr Theorem definiert: EC = 0,5 x mv2 (m ist die Masse und v die Geschwindigkeit).

Nehmen wir ein Beispiel: wenn ein Auto (von 2 Tonnen) auf einen Lastwagen (38 Tonnen) prallt, ist der Hauptparameter m, die Masse, der über die Geschwindigkeit (130 km/h für das Auto und 90 km/h für den Lastwagen) dominieren wird.

Im Wasserstrahl ist dieses Phänomen ganz ähnlich. Das bedeutet, dass eine Masse ausgestoßen wird, d. h. die Abrasivmenge, und die Strahlgeschwindigkeit im Quadrat, die vom Druck anhängig ist.Jedes Material und jede Dicke entspricht daher eine ausgestoßenen, „idealen“ Energie. Und diese ausgestoßene Energie wird vom Druck (d.h. der Geschwindigkeit) und der guten Dosierung des Abrasivs kontrolliert. Sobald dieser Aspekt kontrolliert ist, ist es auch nötig das Verhältnis Abrasiv/ Druck der Vorschubgeschwindigkeit der Maschine anzupassen.

Eric Le Strat ergänzt: „Die Verlockung die Abrasivquantität zu erhöhen (d. h. die ausgestoßene Masse) kann groß sein, um auf diese Weise mehr kinetische Energie zu erhalten, allerdings hätte dies negative Folgen durch ein Zuviel an Masse, sodass, wenn man nicht über genügend Wasser verfügt, um die Abrasivteilchen auszustoßen, die gesamte Mischung enorm an Geschwindigkeit verlieren wird. Und so verliert man ebenfalls an kinetischer Energie.“

„Wir könnten ebenfalls den Druck steigern, um auf die Geschwindigkeit im Quadrat einzuwirken (vgl. kinetische Energie). Der Schnitt würde schneller ausgeführt, aber der Überdruck wird zu mehr Schäden an den Rohren, den Verbindungsstücken, den Dichtungen usw. führen. Und auf diese Weise wären die Wartungskosten höher. Des Weiteren ist, oberhalb eines bestimmten Drucks, die Geschwindigkeit des Wasserstrahls so beschaffen, dass die Abrasivpartikel nicht mehr korrekt gemischt werden und die ausgestoßene Masse fällt, was ebenfalls zu einer reduzierten Strahlenergie führt...“

Es handelt sich also darum, das passende Verhältnis zu finden zwischen Nutzungsdruck, der dazu führt, dass unser Prozess zuverlässig und nicht zu teuer ist, und der Masse an Abrasiv, die mit der gleichen Menge Wasser ausgestoßen wird, die es erlaubt eine bestimmte Impaktgeschwindigkeit beizubehalten und dies in Abhängigkeit von den Vorschubgeschwindigkeiten der Maschine.

Eric Le Strat gibt als Anhaltspunkt: „Das optimale Verhältnis von Abrasiv und Wassermenge liegt bei 1 zu 7. Beim Beispiel einer Düse von 0,25 und einem Druck von 3500 bar beträgt die Wassermenge 1,74 Liter pro Minute, d. h. 1740 g Wasser. Das benötigte Abrasiv beträgt daher 250 Gramm, mit einer Wasser-/Abrasiv-Dosierung, die einerseits schneidend ist, und dabei die richtige Strahlgeschwindigkeit beibehält. Es handelt sich um einen theoretischen Wert, denn je nach Material und seiner Dicke, unterscheidet sich die Kapazität zur Energieabsorbierung. Jedem Absorbierungsniveau muss eine ausgestoßene Energie entsprechen. Da wir die Energie des Wasserstrahls perfekt kontrollieren, muss lediglich die Vorschubgeschwindigkeit angepasst werden, um ein optimales Ergebnis zu erzielen.“

Die Maschinen müssen mit Motoren zur Abrasiv-Kontrolle ausgestattet sein.

Auf diese Weise ist bei Maschinen, die mit einer schrittweisen, motorgesteuerten Abrasiv-Dosierung, gekoppelt an eine elektronische Steuerung, ausgestattet sind, eine grammgenaue Dosierung des Abrasiv möglich, um so die auf das Werkstück gesandte Energie zu berechnen und für eine optimale Kontrolle des Abrasiv zu sorgen.

Verringerung der Arbeitskraft an einer Wasserstrahlschneidemaschine

Die Produktivität der Maschine kann durch einen automatischen Start einer Folge von mehreren Schnittprogrammen verbessert werden. Die Maschine kann auf diese Weise mehrere Stunden produzieren ohne dass ein Maschinendediener benötig wird. Diese Lösung besteht aus der Entwicklung einer Abfolge von Programmen, die mit unterschiedlichen Materialtypen und -dicken verwendet werden können.

Bevor diese Produktionsabfolgen gestartet werden können, installiert der Maschinenbediener auf dem Wasserstrahlschnittproduktionstisch die unterschiedlichen zu schneidenden Materialien. Automatisch kontrolliert bei jedem neuen Programm die Maschine, ob die im Programm angegebene Dicke stimmt und startet dann das passende Programm.

Eric Le Strat erklärt, „das erlaubt beispielsweise auch lange Programme in der Nacht ablaufen zu lassen, um auf diese Weise die Stunden am Tag für Notfälle und schnell auszuführende Einsätze zur Verfügung zu halten.“Die Leistung einer Wasserstrahlschneidemaschine verbessern

Begrenzung der unzugänglichen Bereiche während des Schneideprozesses

Im Allgemeinen befinden sich Photozellen rund um die Maschine. Der Maschinenbediener kann daher nicht an den Bereich herantreten und daher beispielsweise auch nicht hauptzeitparallel an der Entladung der Werkstücke arbeiten.

Eric Le Strat erklärt, dass „ein nah der Gefahrenquelle eingebautes Sicherheitssystem eine Lösung darstellen kann. Im Falle einer Wasserstrahlschneidemaschine ist diese Gefahrenquelle die Werkbrücke. Es ist daher nachteilig die gesamte Maschine durch Photozellen an der Peripherie der Maschine zu blockieren. Indem die Photozellen an der Werkbrücke angebracht werden, ist die Gefahrenzone des Schneidekopfs und der Werkbrücke gesichert.“

Auf diese Weise liegt der Vorteil dieses Systems in der Möglichkeit während die Maschine schneidet zu laden und zu entladen, und dabei die Sicherheitsvorschriften und -normen zu beachten, die Werkbrücke und den Maschinenbediener zu schützen und dabei an Standfläche zu gewinnen. Kein Quadratmeter geht mehr aufgrund des Peripherieschutzes der Maschine verloren und auch die Wartezeiten bis zum Ende des Programms, um an die Werkstücke zu gelangen, gehören der Vergangenheit an.

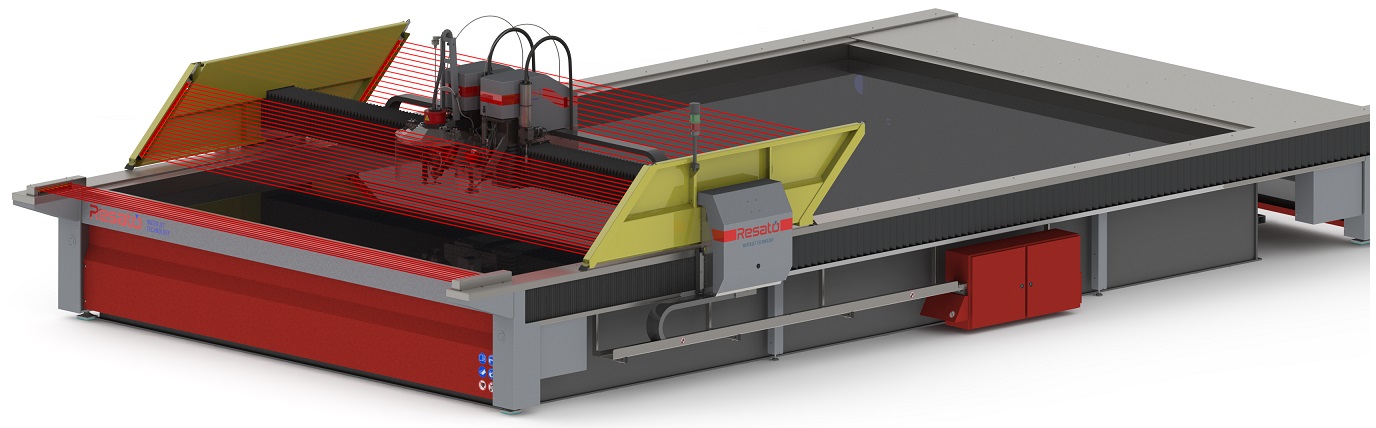

Ein großer Wasserstrahlschneidetisch

Die Produktionsverbesserung der Wasserstrahlschneidemaschine geschieht ebenfalls durch die Nutzung von großen Schneidflächen (größerer Schneidetisch). Dieser Punkt ist eng an den Programmablauf und die hauptzeitparallele Arbeit gekoppelt. Es kann in der Tat eine größere Produktionszahl aneinandergereiht werden und die Arbeit des Maschinenbedieners ist während der Produktion (also hauptzeitparallel) möglich.Abschließend bemerkt Eric Le Strat, dass „im Klartext nicht nur auf die Schnittgeschwindigkeit abgezielt werden sollte. Der Gesamtprozess ist wichtig: Die Vorbereitung der Produktion, während dem Schneideprozess, aber auch am Ende des Schneideprozesses hauptzeitparallel während die Maschine produziert.“

Mehr über RESATO erfahren!

Den RESATO-Katalog der Wasserstrahlschneidemaschinen ansehen!

Copyright - reproduction interdite sans autorisation écrite de Metal-Interface

Contenu