El gas nitrógeno u oxígeno es indispensable para el funcionamiento de la máquina de corte por láser de CO2 o de fibra. Cómo realizar la elección correcta: gas, pureza, almacenamiento en botella o tanque, abastecimiento, instalación de la red y generador de gas.En efecto, la elección de la solución de alimentación de gas se hace a veces se forma precipitada. Sin embargo, para tomar la decisión óptima, la instalación de la red y la elección de la solución y el proveedor requieren tiempo.

A través de las opiniones de los principales actores, Air Liquide, Air Products, Linde, Messer y Novair, Metal-Interface le ofrece un amplio artículo que trata todas las cuestiones esenciales: las diferencias entre nitrógeno y oxígeno, la calidad del gas, la elección del envasado, la gestión del abastecimiento y la fabricación del gas in situ mediante un generador.

*Imagen principal: Copyright MesserCorte con láser con oxígeno o nitrógeno – «gas auxiliar de corte»

Copyright Bystronic La función del «gas auxiliar de corte» es la siguiente: el rayo láser hace un agujero en la chapa, y con la finalidad de evitar que ese agujero se vuelva a tapar de forma natural, la máquina de corte por láser envía un chorro de gas (oxígeno o nitrógeno) para expulsar el metal.

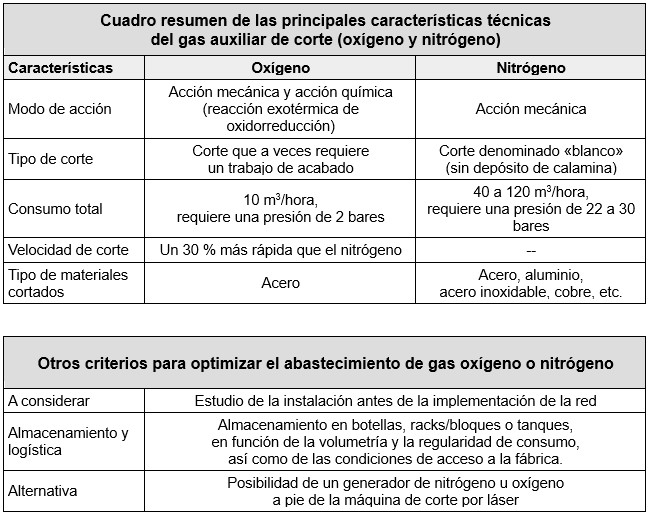

El oxígeno produce una reacción química en el metal que se denomina reacción exotérmica de oxidorreducción, lo que hace que la acción química se añada a la acción mecánica. Por lo tanto, la eficiencia de corte de la chapa es bastante buena con el oxígeno. Sin embargo, el oxígeno genera una oxidación en el borde del corte, es decir, en la zona de la chapa que se ha cortado. Esto hace que la calidad del corte sea ligeramente «gris» y que pueda ser necesario un trabajo de acabado: cepillado, pulido, decapado, tratamiento químico, etc. En lo que a materiales se refiere, el oxígeno permite cortar acero.

El nitrógeno

El corte con nitrógeno únicamente es mecánico: envío de un chorro de corte sin reacción química. Esto hace que la velocidad de corte sea menor. A diferencia del oxígeno, el corte con nitrógeno se denomina «blanco», es decir, sin depósito de calamina. En lo que a materiales se refiere, el nitrógeno permite cortar materiales como el acero, el aluminio, el acero inoxidable, etc.

Desde el punto de vista del consumo, el corte con oxígeno requiere una presión de 2 bares para un consumo aproximado de 10 m3/hora. El corte con nitrógeno requiere una presión de 22/30 bares para un consumo aproximado de 40 a 60/120 m3/hora. La velocidad del corte por láser con nitrógeno es un 30 % menos rápida que con oxígeno.

Pero, además

Dos puntos esenciales llevan a plantearse la cuestión del gas óptimo de manera global:- Los costes de tratamiento asociados a la oxidación.

- El impacto sobre el flujo de producción debido a un cuello de botella en la estación de acabado.

También se debe tener en cuenta el hecho de que el oxígeno solo permite cortar acero, mientras que el nitrógeno es más versátil.Jean-Luc Marchand, de Messer France, comenta lo siguiente: «En la actualidad, con el uso del nitrógeno, el mercado tiende a disponer de una única fuente de gas versátil. Por supuesto, hay casos específicos en los que el oxígeno es la mejor solución, por ejemplo, para una empresa que solo quiere cortar acero en espesores superiores a 2 o 3 mm».

¿Qué relevancia tiene la pureza del gas para alimentar una máquina de corte por láser?

Muestras de ensayo que muestran la influencia de la pureza del nitrógeno en el acero inoxidable.Copyright Linde

La documentación técnica de los fabricantes de máquinas láser en ocasiones exige unos requisitos que superan los estándares, lo que supone costes adicionales en el abastecimiento.

«El nivel de pureza no es necesariamente el criterio más importante para el nitrógeno. Es el tipo de impureza contenida lo que puede plantear dificultades», indica David Debources, de Air Liquide.

Jean-Luc Marchand, de Messer France, añade lo siguiente: «Las principales impurezas perjudiciales en el nitrógeno en el corte por láser son los hidrocarburos y la humedad. Sin embargo, la calidad estándar del nitrógeno es de 4.5 (99.995 %), es decir, 5 partes por millón de impurezas. ¡Se puede decir que con ese nivel de impureza, su uso no conlleva ningún riesgo! La cuestión de la red para transportarlo desde el tanque/ bloque de botellas a la máquina láser es un tema importante. Esta red, a menudo descuidada, puede ser una fuente de contaminación».

David Debources, de Air Liquide, explica que «para el oxígeno, es completamente diferente. Un nivel de pureza aporta productividad añadida: el oxígeno produce, además de una reacción mecánica, una reacción química (reacción exotérmica) que mejora la eficiencia del corte del material. Una pureza de 3.5 es el valor óptimo para el corte por láser.».

Y Jean-Luc Marchand, de Messer France, continúa diciendo que «la calidad del oxígeno estándar es de 2.5, por lo que utilizar oxígeno de 3.5 tiene un coste adicional y sólo es interesante en chapas de acero muy finas y con láseres de baja potencia. En efecto, si el industrial corta acero de menos de un milímetro de espesor con un láser de 1 o 2 kW, la eficiencia mejora aproximadamente un 10 %. Por encima de ese espesor, no hay ganancias de rendimiento».Almacenamiento del gas para las máquinas de corte por láser: botellas, racks/bloques o tanques

En función del almacenamiento, el gas se suministra en formato líquido o gaseoso. Las botellas o rack/bloques de varias botellas se preenvasan en formato gaseoso en la fábrica del proveedor de gas. Por el contrario, los tanques se llenan directamente en el lugar de utilización con gas líquido mediante rotaciones de camión cisterna.

El almacenamiento líquido es interesante desde el punto de vista del precio. Si embargo, al calentarse, el gas líquido se hace gaseoso, con el consiguiente aumento de la presión en el tanque. Sin embargo, como el límite de presión en el tanque es de 35/38 bares, la sobrepresión se se evacúa a través de unas válvulas de purga con la consiguiente pérdida de gas. Por lo tanto, para reducir la evaporación, es una solución que requiere a la vez un volumen de consumo suficiente y una regularidad en el uso.

Por otra parte, para la mayoría de los tanques, la instalación requiere una adaptación de ingeniería civil (losa) para soportar una carga de varias toneladas, lo que supone un coste de inversión.Según David Debources, de Air Liquide, «el umbral de consumo mensual de nitrógeno para pasar de un sistema de racks a un tanque es de unos 800 a 1000 m3», y añade que: «a un industrial que consume 10 000 m3 al año, pero en un periodo de cuatro meses (y una pequeña cantidad el resto del año), le convendría optar por racks, teniendo en cuenta la evaporación del almacenamiento durante los periodos de baja actividad».

Copyright Air Products Roger Gaudron, de Air Products, ofrece otra solución: «Nuestro sistema de minitanques es una solución intermedia entre el bloque y el tanque. El minitanque se coloca directamente sobre un pallet de acero inoxidable y se abastece de gas líquido mediante un camión cisterna pequeño que pueda acceder fácilmente. Los volúmenes más pequeños hacen que esta solución sea muy pertinente para consumos medios de unos 100 m3/mes a 3000 m3/mes».

Los bloques (o racks) son un conjunto de botellas que permiten alimentar una o más máquinas láser. El llenado se lleva a cabo en las fábricas de las compañías de gas a una presión que normalmente es de 200 bares. Es una solución fácil de implementar y con una logística para los suministros simplificada.

Jean-Luc Marchand, de Messer France, añade lo siguiente: «Ofrecemos bloques de botellas envasadas a una presión de 300 bares, lo que permite añadir un 40 % más de gas por botella y reducir el espacio que ocupa en el suelo, así como el número de suministros de reabastecimiento».El abastecimiento de gas: una cuestión de logística

1- Evitar las paradas de producción durante el abastecimiento de gas

Los industriales que utilizan botellas o racks no tienen el problema de una eventual parada de las máquinas láser durante el abastecimiento de gas. En efecto, el llenado de las botellas se hace directamente en la fábrica del proveedor de gas. Sin embargo, en lo que respecta a los tanques, se llenan directamente en las instalaciones del cliente, por lo que es importante evitar las paradas de producción.A este respecto, Frédéric Thiollier, de Linde France, comenta lo siguiente: «Es muy importante que el abastecimiento de los tanques se realice con camiones equipados con bombas de alta presión a 30 bares con el fin de evitar la parada de las máquinas durante el llenado de los tanques».

Roger Gaudron, de Air Products, opina lo mismo y explica que «los camiones están equipados con sopladores, que son esenciales para evitar las paradas de producción».

Copyright Messer - Camión de gas 2 - Tamaño de los camiones cisterna o de suministro

En función de las limitaciones de acceso a la fábrica y a la zona de almacenamiento del gas en la fábrica, se debe estudiar cuidadosamente el tipo de camión utilizado para el reabastecimiento.

En relación a ello, Roger Gaudron, de Air Products, añade que «hay muchas soluciones posibles, como, por ejemplo, la entrega por comerciales en nueve grandes ciudades de Francia con camionetas específicas para ello.

3 - Proximidad de la fábrica de envasado

La reactividad de los suministros suele depender de la proximidad de las fábricas de producción y envasado. La elección del proveedor también puede hacerse teniendo en cuenta esto último.

4 - Gestión de los reabastecimientos de gas

Algunos proveedores de gas ofrecen soluciones automatizadas que permiten tener una visión precisa y en tiempo real del consumo, así como un sistema de reabastecimiento automatizado para evitar situaciones de escasez.

Instalación de la red para alimentar las máquinas de corte por láser

Copyright Air Products La red a veces se sacrifica, a pesar de la importancia que tiene en materia de seguridad y calidad. En efecto, una red defectuosa, sobre todo si está hecha con materiales inadecuados, podría provocar la contaminación del gas y dañar el cabezal de la máquina láser o las producciones.

Jean-Luc Marchand, de Messer France, insiste en la «importancia de cuidar la red, ya que las micropartículas de polvo podrían dañar la lente. La red debe estar hecha de tubo de acero inoxidable soldado u, de forma opcional, de tubo de cobre de calidad frigorífica limpiado y pasivado. El gas pasa por la tubería a una presión de 22 bares. La mínima partícula puede desprenderse, contaminar el gas y depositarse en la lente o la chapa».

A este respecto, David Debources, de Air Liquide, comenta: «Para dimensionar la instalación, se tienen en cuenta tres aspectos clave: la presión, el caudal y la distancia».

Algunos proveedores de gas ofrecen un servicio de ingeniería para realizar el pliego de condiciones de la red, y algunos incluso ofrecen la gestión completa de la red (ingeniería, realización y seguimiento).El generador de nitrógeno u oxígeno a pie de máquina láser: ¿una opción?

La producción de nitrógeno u oxígeno se realiza mediante un proceso de separación de los gases presentes en el aire. En efecto, el nitrógeno está presente en el aire en una concentración muy alta (71 %) y el oxígeno en una concentración del 21 %.

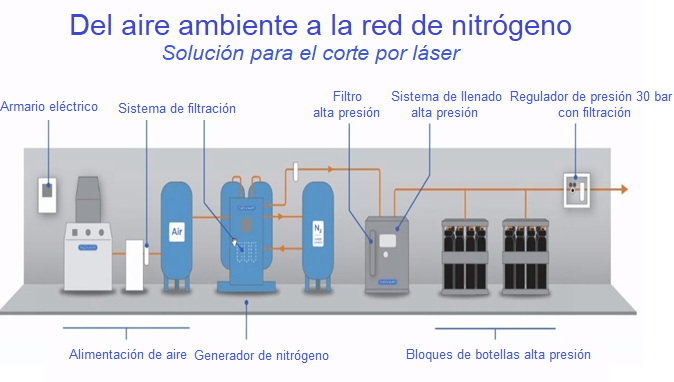

El generador de nitrógeno/oxígeno es una unidad de producción que el industrial puede instalar cerca de su taller de corte por láser para producir directamente el gas necesario para el uso de las máquinas de corte por láser de fibra. Un sistema de tamiz molecular captura el gas deseado en el aire y permite que escapen los demás gases. Es lo que se denomina tecnología de absorción por cambio de presión o PSA (Pressure Swing Adsorption).

Copyright Novair Charly Zenou, de Novair, explica lo siguiente: «El objetivo de la solución es rellenar bloques a una presión de 300 bares para poder alimentar las máquinas en las mismas condiciones que con gas envasado. Esta solución también permite optimizar el dimensionamiento de la instalación al tiempo que satisface el pico de producción».

Para Johan Elster, de Bystronic, «el generador es una solución interesante sobre todo desde el punto de vista del impacto ecológico. Se utiliza mucho en los países en los que el abastecimiento de gas es complicado».

Frédéric Thiollier, de Linde France, considera que «la solución del generador puede ser interesante en casos específicos siempre y cuando exista un compromiso estricto por parte del fabricante del generador en relación con el cumplimiento de las recomendaciones del fabricante de la máquina láser con respecto a la pureza, la presión suministrada, el volumen, etc. También suministramos generadores, pero no suele ser la solución económica más interesante para la alimentación de las máquinas láser».

Para David Debources, de Air Liquide, «el generador de nitrógeno tiene sus limitaciones en comparación con el gas en rack o a granel: un menor nivel de pureza que puede causar oxidaciones en las caras del corte, así como un límite de presión y caudal que condiciona el láser a espesores inferiores a 15 mm, y también un consumo eléctrico significativo que no debe pasarse por alto en el cálculo de la rentabilidad global».

Jean-Luc Marchand, de Messer France, considera que «la solución del generador es seductora, pero llama la atención sobre la dificultad del corte «blanco» debido a las impurezas de oxígeno en el nitrógeno. Por otra parte, el coste global (adquisición, mantenimiento y electricidad) es elevado y supera, en la mayoría de los casos, el coste del abastecimiento en gas a través de un tanque o bloques de botellas».

Charly Zenou, de Novair, explica que «cuando se suministra un generador, hay un compromiso firme de una pureza de 5.0. La solución se dimensiona en función del volumen y la presión esperados. El sistema de llenado de racks garantiza al industrial una reserva de gas a la vez que le permite poder asumir los picos de producción. El coste global es muy competitivo. Por último, el generador es una solución sencilla y ecológica que no requiere abastecimiento. El usuario produce su gas in situ de manera autónoma, sin riesgo de agotamiento de existencias».

En conclusión, he aquí un cuadro resumen de los puntos detallados en este artículo

Copyright - reproducción prohibida sin la autorización por escrito de Metal-Interface

Contenu