L'azoto o l'ossigeno sono indispensabili per il funzionamento della macchina da taglio laser CO2 o fibra. Come fare la scelta giusta: gas, purezza, stoccaggio in bombola o in serbatoio, rifornimento, installazione dell'impianto e generatore di gas?.

Le decisioni che riguardano il gas sono spesso prese troppo in fretta, quando invece sono scelte che richiedono tempo e riflessione, che sia per l'installazione dell'impianto o per la selezione del fornitore o del tipo di sistema.

Grazie alla preziosa collaborazione dei principali attori del settore - Air Liquide, Air Products, Linde, Messer e Novair - Metal-Interface vi propone un articolo completo che tratta tutti gli aspetti essenziali: le differenze tra azoto e ossigeno, la qualità del gas, la scelta dello stato del gas, la gestione della fornitura di gas e la produzione del gas in loco tramite un generatore.

*Immagine principale copyright Messer

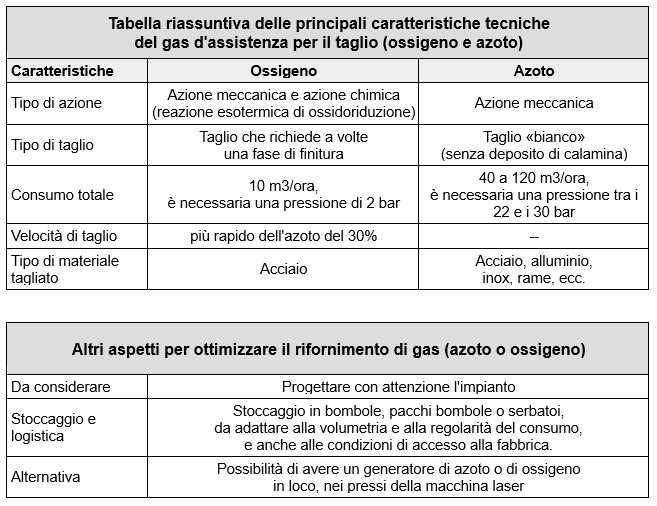

Taglio laser con ossigeno o azoto -‘gas d'assistenza per il taglio’

Copyright Bystronic La funzione del ‘gas d'assistenza per il taglio’ è la seguente: il fascio laser crea un buco nella lamiera e, per evitare che il buco si richiuda naturalmente, la macchina da taglio laser spara un getto di gas (ossigeno o azoto) per spingere ed eliminare la massa fusa.

L'ossigeno crea una reazione chimica sul metallo, la reazione esotermica di ossidoriduzione. L'azione chimica va quindi ad aggiungersi all'azione meccanica. Il risultato del taglio con ossigeno è dunque piuttosto buono. Tuttavia l'ossigeno genera un'ossidazione sui bordi del taglio, ovvero sulla porzione di lamiera che è stata tagliata. La qualità del taglio risulta quindi leggermente 'grigia', e richiede a volte un lavoro di finitura: spazzolatura, molatura, sverniciatura, trattamento chimico, ecc. Per quanto riguarda i materiali, l'ossigeno permette di tagliare l'acciaio.

L'azoto

Il taglio con l'azoto è solo meccanico, non produce reazioni chimiche, per cui la velocità di taglio risulta minore. Diversamente dall'ossigeno, il taglio con azoto viene definito « bianco », ovvero senza deposito di calamina. Per quanto riguarda il tipo di materiali adatti ad essere tagliati con questo gas, l'azoto permette di tagliare tutti i materiali come l'acciaio, l'alluminio, l'inox, ecc.

Quanto al consumo, il taglio con ossigeno richiede una pressione di 2 bar per un consumo dell'ordine di 10 m3/ora. Il taglio con azoto richiede una pressione di 22/3 bar per un consumo tra i 40 e i 60/120 m3/ora. La velocità del taglio laser con l'azoto è minore del 30% rispetto a quella del taglio laser all'ossigeno.

E in più

2 punti essenziali portano a interrogarsi sulla scelta del miglior gas, in generale:- I costi delle lavorazioni necessarie in seguito all'ossidazione

- L'impatto sul flusso di produzione causato dalla fase della finitura che ha un effetto di collo di bottiglia sul processo.

Va inoltre preso in considerazione il fatto che l'ossigeno permette di tagliare solo l'acciaio, mentre l'azoto è più flessibile.Jean-Luc Marchand (Messer France) ci spiega che «oggi la tendenza del mercato va verso la scelta di impiegare un unico gas polivalente, l'azoto. Certo ci sono dei casi particolari in cui l'ossigeno risulta la migliore soluzione, per esempio per un'impresa che deve tagliare unicamente acciaio su spessori superiori ai 2/3 mm.»

È importante che il gas che alimenta una macchina da taglio laser sia puro?

Copyright Linde

I riferimenti tecnici dei costruttori di macchine laser impongono dei requisiti dal punto di vista della purezza che sono a volte superiori agli standard, cosa che genera dei costi supplementari per la fornitura.

«Il grado di purezza non è necessariamente il criterio più importante per l'azoto. Le difficoltà possono invece essere legate al tipo di impurità che si possono riscontrare» ci dice David Debources – Air-liquide.

Jean-Luc Marchand (Messer France) aggiunge che «le principali impurità che si rivelano nocive nell'azoto per il taglio laser sono gli idrocarburi e l'umidità. Ora, lo standard di qualità atteso per l'azoto è di 4.5 (99,995), ovvero 5 parti per un milione di impurità. In pratica con questo grado d'impurità non c'è di fatto nessun rischio! Anche la questione dell'impianto che trasporta il gas dal serbatoio o dalle bombole verso la macchina laser è un aspetto importante. Spesso trascurato, del resto, ma può rivelarsi inquinante.»

David Debources – (Air-liquide) spiega che «per l'ossigeno è tutto un altro discorso. Il grado di purezza aumenta la produttività: l'ossigeno, oltre all'azione meccanica, genera una reazione chimica (reazione esotermica) che migliora l'efficacia del taglio della materia. Per il taglio laser, il valore ottimale di purezza è di 3.5.»

E Jean-Luc Marchand (Messer France) argomenta: «la qualità standard dell'ossigeno è di 2.5, usare l'ossigeno a 3.5 genera quindi un sovraccosto che può essere affrontato solo per lamiere molto sottili e con laser poco potenti. Quando bisogna tagliare l'acciaio e lo spessore è inferiore a un millimetro con un laser di 1 o 2 kW, la redditività migliora in effetti del 10%. Al di là di questa soglia, la redditività non aumenta.»

Stoccaggio del gas per le macchine da taglio laser: bombole, pacchi bombole o serbatoi

A seconda dello stoccaggio, il gas viene fornito allo stato liquido o gassoso. Le bombole o i pacchi bombole sono riempiti a monte nella fabbrica del fornitore con gas allo stato gassoso. I serbatoi invece vengono riempiti direttamente in loco, sul sito di destinazione, con gas liquido, dalle autocisterne.

Lo stoccaggio liquido è interessante dal punto di vista del prezzo. Tuttavia, quando si riscalda il gas liquido diventa gassoso, e quindi la pressione del serbatoio aumenta. Ora, dato che il limite della pressione nel serbatoio è di 35/38 bar, la sovrappressione viene espulsa tramite delle valvole, con conseguente perdita di gas. Quindi questa soluzione richiede sia un volume di consumo sufficiente che un uso regolare, in modo da limitare l'evaporazione.

D'altra parte, per la maggior parte dei serbatoi, l'installazione richiede l'intervento di un ingegnere per creare un supporto in grado di sostenere un peso di diverse tonnellate. Il che rappresenta quindi un costo di investimento.«La soglia di consumo mensile di azoto per passare da un sistema con pacchi bombole a un serbatoio si aggira intorno agli 800/1000 m3» secondo David Debources (Air-liquide)

il quale aggiunge che «un imprenditore che consuma 10.000 m3 all'anno, ma su un lasso di tempo di 4 mesi e consumando una quantità minima il resto dell'anno, avrà probabilmente interesse a optare per dei pacchi bombole tenendo presente che durante il periodo di minore utilizzo una certa quantità di gas evapora. »

Copyright Air Products Roger Gaudron (Air Products) propone un'altra soluzione: «il nostro sistema di mini-serbatoi è una soluzione intermedia tra il pacco bombole e il serbatoio. Il mini-serbatoio viene in effetti posato su una paletta in inox e riempita di gas liquido grazie a delle piccole autocisterne 'passe partout'. I volumi ridotti rendono questa soluzione molto pertinente per i consumi medi che vanno dai 100 m3/al mese ai 3000 m3/mese».

I pacchi bombole sono degli insiemi di bombole che permettono di alimentare una o più macchine laser. Il riempimento viene effettuato nella fabbrica del rifornitore ad una pressione che solitamente è di 200 bar. È una soluzione che può essere adottata facilmente. E anche la logistica delle consegne risulta semplificata.

Jean-Luc Marchand (Messer France) aggiunge: «proponiamo dei pacchi bombole ad una pressione di 300 bar, cosa che permette di aggiungere il 40 % di gas in più in ogni bombola e di limitare tanto lo spazio occupato al suolo quanto il numero di consegne per il rifornimento.»

Il rifornimento di gas: una questione di logistica

1- Evitare gli arresti della produzione durante l’approvvigionamento di gas

Gli imprenditori che usano le bombole o i pacchi bombole non incappano nelle difficoltà legate agli eventuali arresti delle macchine al momento del rifornimento del gas, poiché il riempimento delle bombole viene effettuato a monte, nella fabbrica del fornitore. Per quanto riguarda i serbatoi, invece, questi vengono riempiti direttamente sul sito di destinazione per cui diventa importante evitare che la produzione si arresti durante il riempimento.E Frederic Thiollier - Linde France sottolinea: «è importante che l'approvvigionamento dei serbatoi venga effettuato da camion muniti di pompe ad alta pressione, a 30 bar, in modo da evitare che le macchine debbano arrestarsi durante il riempimento dei serbatoi.»

Anche Roger Gaudron (Air Products) è dello stesso parere: «i camion sono muniti di booster, indispensabili per evitare gli arresti della produzione».

Copyright Messer - Camion a gas 2- Dimensioni delle autocisterne o dei camion delle consegne

Il tipo di camion impiegati per il rifornimento dev'essere selezionato attentamente a seconda della configurazione dell'accesso alla fabbrica e alla zona di stoccaggio del gas.

A tal proposito, Roger Gaudron - Air Products aggiunge «che sono possibili numerose soluzioni logistiche, come ad esempio la consegna effettuata dai commerciali in 9 grandi città francesi grazie a delle apposite camionette».

3- Vicinanza della fabbrica del fornitore

La celerità delle consegne dipende spesso dalla vicinanza delle fabbriche di produzione e di preparazione. La scelta del fornitore può quindi farsi anche in funzione di questo aspetto.

4- Gestione dei rifornimenti di gas

Alcuni fornitori di gas propongono soluzioni automatizzate che permettono di ottenere un monitoraggio preciso e in tempo reale del consumo, e un sistema di rifornimento automatizzato per evitare l'esaurimento scorte.

Installazione dell'impianto che alimenta le macchine da taglio laser

Copyright Air Products L'impianto è un aspetto spesso trascurato quando invece risulta importante per la sicurezza e per la qualità. In effetti un impianto fatto male, soprattutto se realizzato con materiali non adeguati, può causare l’inquinamento del gas e rovinare la testa di taglio della macchina laser o i pezzi tagliati.

Jean-Luc Marchand (Messer France) insiste «sull'importanza di avere un impianto ben fatto, perché le microparticelle di polvere rischiano di rovinare la lente. L'impianto deve inoltre essere realizzato con tubi inox saldati, o in alternativa con tubi in rame di qualità frigorifera puliti e passivati. Il gas passa nei tubi ad una pressione di 22 bar. Il rischio che una particella microscopica si stacchi, inquini il gas e si depositi sulla lente o sul pezzo, è reale.»

Anche David Debources – Air-liquide ci parla di questo punto: «vanno presi in esame 3 aspetti chiave per realizzare l'installazione: pressione, flusso e distanza.»

Alcuni fornitori offrono un servizio tecnico per realizzare una guida per l'utilizzo dell'impianto, oppure anche un servizio più completo (parte tecnica, realizzazione, monitoraggio).

Il generatore di azoto o di ossigeno in loco: un'alternativa?

La produzione di azoto e di ossigeno avviene tramite un processo di separazione dei gas presenti nell'aria. L'azoto è infatti presente in quantità molto concentrate nell'aria (71%) e l'ossigeno ad una concentrazione del 21%.

Il generatore di azoto/ossigeno è un'unità di produzione che può essere installata nei pressi del reparto del taglio laser per produrre direttamente il gas necessario all'utilizzo delle macchine da taglio laser fibra. Grazie ad un setaccio molecolare il sistema capta nell'aria il gas prescelto e disperde gli altri gas. Si tratta della tecnica di adsorbimento per inversione di pressione o PSA (Pressure Swing Adsorption).

Copyright Novair Charly Zenou - Novair spiega «che l'obiettivo di questa soluzione è di riempire i pacchi bombole ad una pressione di 300 bar che permetta di alimentare le macchine alle stesse condizioni del gas già in bombola. Questa soluzione consente dunque di ottimizzare il dimensionamento dell'impianto riuscendo al contempo a gestire i picchi di produzione.»

Per Johan Elster – Bystronic «il generatore è una soluzione da prendere in considerazione, innanzitutto per ridurre l'impatto ecologico. I generatori sono presenti soprattutto nei paesi in cui il rifornimento di gas è complicato.»

Frédéric Thiollier - Linde France trova che «la soluzione del generatore può essere la migliore in alcuni casi particolari, ma a condizione che il costruttore del generatore si impegni a rispettare le specifiche richieste dal costruttore della macchina laser per quanto riguarda la purezza, la pressione fornita, il volume, ecc. Anche noi forniamo generatori, ma spesso non sono la soluzione più economica per alimentare le macchine laser.»

Secondo David Debources (Air Liquide), «il generatore di azoto ha degli inconvenienti rispetto al gas consegnato, in pacchi o sfuso. Come il grado di purezza, inferiore, cosa che potrebbe generare delle ossidazioni sui bordi del taglio. Oppure la pressione e il flusso, limitati, che non permettono al laser di tagliare spessori superiori ai 15 mm. Ma anche un consumo elettrico importante da non sottovalutare nel calcolo della redditività globale.»

Jean-Luc Marchand (Messer France) considera «allettante la soluzione del generatore», ma fa notare che «il taglio bianco risulta difficile con questa soluzione, a causa delle particelle di ossigeno nell'azoto. Del resto il costo globale (acquisto, manutenzione e elettricità) è alto e nella maggior parte dei casi supera il costo del rifornimento in serbatoi o pacchi bombole.»

Charly Zenou – Novair ci spiega che «l'opzione del generatore garantisce una purezza che non supera il 5.0. La soluzione viene dimensionata in funzione del volume e della pressione voluti. Il sistema di riempimento dei pacchi assicura all'industriale di avere un backup e di poter gestire i picchi di produzione. Il costo globale è molto competitivo. Infine, il generatore è una soluzione semplice ed ecologica che non richiede rifornimento. L’utente produce il suo proprio gas in loco, in totale autonomia, senza rischiare l›esaurimento scorte.»

Per concludere, ecco una tabella che schematizza i punti trattati in quest'articolo

Copyright - Riproduzione vietata senza autorizzazione scritta di Metal-Interface

Contenu